在前边我们讲了变频器加速时间的设置,知道了如果变频器的加速时间设置的过短,会造成启动电流过大。其实,减速时间设置也是有讲究的,如果设置的时间过长,就不能使电动机快速的停止,如果设置的时间过短,也会使变频器出现“减速运行过电流”“减速运行过电压”等故障。

减速时间含义:

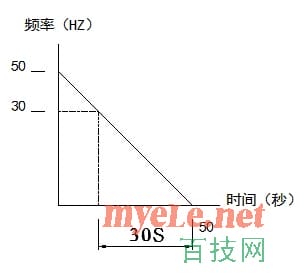

减速时间指变频器从 50.00Hz 减速到0HZ时所需时间。例如我们将变频器的减速时间设置为50秒,如果变频器当前运行的频率是50HZ,此时给变频器一个停止命令,则要等到50秒后,电动机才能完全停止。如果当前运行频率是30HZ,则要等到30秒后变频器的频率才能降到0HZ,如下图。

我们再来说说变频器的减速运行。大家都知道,由于惯性的作用,电机从断开电源到完全停止是需要一定的时间的。为了使电机尽快停止转动,就出现了各种电机制动方法,平时比较常用的是机械抱闸。当然还有什么反接制动、再生制动、能耗制动等。而变频器也有电机制动的功能,即减速时间,他就是为了让电机尽快停下来。

但是,变频器在减速的过程中,由于惯性作用,电机转子的实际转速超过了变频器给定的定子磁场转速。此时的电动机就类似于一个发电机。

即电动机的实际转速高于变频器的指令转速,也就是电机转子转速超过了电机的同步转速(属正常运行状态)。这时电动机的转差率为负,电机转子切割电机定子旋转磁场的方向与电动机的运行方向相反,电动机产生的电磁转距为阻碍电机旋转方向的制动转距,所以电动机实际处于发电状态,负载的动能被再生为电能,这样再生电能经过变频器逆变部分的续流二极管对变频器中的电容器充电,使直流母线电压升高。

减速时间越短,电机的惯性越大,就会使电机的实际转速超出变频器指令转速越多,再生的电能越多,变频器直流母线电压就越高,就容易出现“减速运行过电流”“减速运行过电压”等故障。

当然,我们不是搞变频器维修的,对于这些原理不必深究,只要知道大体意思就可以,我们是学变频器应用的,关键是知道这些参数到底应该如何设置。

要想确定变频器的最短减速时间,要通过实验的办法来确定。首先根据负载的情况设定一个初始值(也可以使用变频器参数的默认值,一般的变频器厂家会根据变频器的功率设定一个出厂参数),功率小、惯性小的负载时间就设置的短一些;功率大,惯性大的负载,时间就设置的长一些。像110KW以上的风机类大惯性负载,时间设置在200~300秒左右。一般性小功率的负载,减速时间设置在10~30秒左右。然后使变频器运行,看看是否出现减速过电压故障,如果出现减速过电压,就适当延长减速时间,然后再试,直至不出现故障为止。

如果初始值设置完之后,没有出现减速过电压故障,可以适当缩短减速时间,直至出现减速过电压故障后,再适当延长减速时间。此时设置的减速时间就是最短的减速时间。

如果对减速时间要求不是太高,还可以使用另外一种方法来设置减速时间。首先用同上面一样的方法设定一个初始时间,然后运行变频器,观察减速停车过程中电机的电流大小(可以将变频器的显示设置为电流显示)。使电机电流在减速过程中接近电机的额定电流。如果高出额定电流太多,可以适当延长减速时间。如果电流远远小于额定电流,则可适当缩短减速时间。

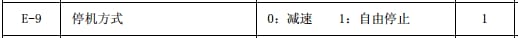

如果对减速时间没有什么要求,停止时间多长都不影响生产工艺,则可以将变频器的停机方式设置为“自由停车”。这样减速时间就不用设置了,变频器收到停车指令之后,直接停止电源输出,电机根据惯性自由停车。像安普AMP1100系列变频器的E-9参数就是设置停机方式的。

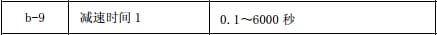

安普AMP1100系列变频器的b-9参数是设置减速时间的。不过别忘了在设置减速时间之前,先将停机方式设置为0:减速。否则,你的减速时间设定多长都没有用。

本帖为《变频器应用技术快速入门》教程内容

未完待续……

|